Сжигание древесных отходов

Сжигание древесных отходов.

Многолетний опыт стран Европейского союза (ЕС) в применении биомассы в качестве топлива является хорошим наглядным примером для других стран, где потенциал биомассы составляет десятки и сотни миллионов тонн условного топлива в год, и основная часть которого может и должна быть использована в коммунальном хозяйстве. В настоящее время больше половины всех возобновляемых энергоресурсов, потребляемых в ЕС, составляет биомасса. Практически все страны ЕС уделяют значительное внимание развитию технологий использования биомассы. В России это направление разработано в значительно меньшей степени. Между тем, ежегодно на территории нашей страны продуцируется до 14-15 млрд т биомассы, общая энергия которой эквивалентна примерно 8 млрд тонн у.т. [1]. По оценкам экспертов, технически возможно ежегодно получать до 150 млн тонн у.т. благодаря использованию биомассы.

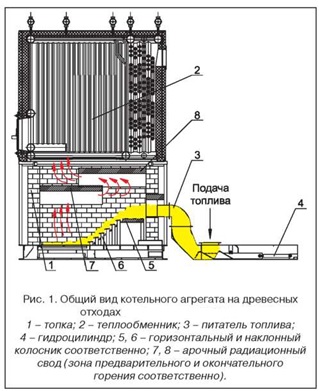

Для развития данного направления в энергетике и коммунальном хозяйстве России необходима разработка современного высокоэффективного оборудования использования биомассы. К такому оборудованию можно отнести конструкцию универсального котла (рис. 1), для прямого сжигания биомассы (древесного топлива).

Как показывает практический опыт [2-4], стабильная работа котла на древесных отходах в значительной степени зависит от технического решения (устройства) по транспортировке топлива непосредственно в топку котла. Большинство производителей котельного оборудования применяют шнековую подачу топлива. Это в первую очередь вызвано простотой изготовления. На практике шнековая подача топлива требует более качественной подготовки топлива по фракции. Для этого требуется установка дополнительного оборудования по измельчению крупнокусковых древесных отходов - шредеров, дробилок, измельчителей. В противном случае, из-за отсутствия контроля за фракционным составом топлива, имеют место частые случаи заклинивания шнеков, и, как следствие, остановка котла и нарушение режима горения. На практике также установлено, что даже использование щепы после рубительной машины часто приводит к нарушениям работы шнекового транспортера и не решает вопросы надежности топливоподачи и работы котла.

Для устранения вышеуказанных узких мест системы топливоподачи в разработанной конструкции котла применен питатель топлива с гидравлическим приводом (рис. 2). Габаритные размеры питателя в сечении составляют 500x700 мм. Это позволяет использовать топливо различное по фракционному составу: кора, ветки, обрезь, отторцовка. В этом техническом решении заключен первый момент универсальности котла.

Из теории сжигания биомассы [5] известно, что горение древесных опилок протекает в гетерогенном режиме, т.е. в режиме гетерогенного воспламенения - скачкообразного перехода от кинетического к диффузионному режиму протекания гетерогенной реакции.

Процесс горения состоит из следующих стадий:

1. подсушивание топлива и нагревание до температуры начала выхода летучих веществ;

2. воспламенение летучих веществ и их выгорание;

3. нагревание кокса до воспламенения;

4. выгорание горючих веществ из кокса.

На практике одним из важнейших факторов, влияющих на качественное и стабильное горение древесных отходов, является их исходная влажность. Чем выше влажность топлива, тем продолжительнее по времени процесс горения.

В рассматриваемой конструкции топки котла с учетом теории горения древесных отходов применены следующие технические решения:

- для уменьшения времени протекания стадии горения 1 установлен горизонтальный колосник и верхний свод радиационного излучения (рис. 1);

- для стадий горения 2 и 3 установлен наклонный колосник и нижний свод радиационного излучения;

- стадия горения 4 протекает на нижнем горизонтальном колоснике.

Для полного сгорания вредных веществ (CO) предусмотрены двухзонный регулируемый подвод воздуха и два радиационных свода (верхний и нижний).

В этом случае универсальность топки заключается в том, что благодаря техническим решениям стало возможным использование исходного топлива влажностью в широком диапазоне от 10 до 60% (естественная влажность).

При выборе конструкции теплообменника в техническое задание на разработку котла были заложены (и выполнены) следующие требования.

1. Теплообменник водотрубный со змеевиковыми поверхностями нагрева. По мнению специалистов компании, применение газотрубных теплообменников для работы на таком виде топлива, как древесные отходы, неоправданно

ввиду быстрого засорения дымогарных труб отложениями золы и сажи и, как следствие, снижения мощности котла и КПД. Применение импульсных систем очистки дымогарных труб от отложений приведет к усложнению и удорожанию котельного агрегата.

2. Радиационная часть поверхностей нагрева должна составлять до 30%.

3. Конвективная часть поверхностей нагрева должна составлять 70%.

4. Поверхности теплообмена должны быть изготовлены в блочном исполнении для своевременной и малотрудоемкой операции по их демонтажу для очистки или замены.

5. Высокий КПД при работе на твердом топливе - не менее 80%.

6. Низкая металлоемкость с хорошей теплоизоляцией.

В таблице представлены некоторые технические характеристики разработанного котла на древесном топливе.

Универсальность котельного агрегата заключается также в том, что топка адаптирована к установке теплообменников разных производителей (рис. 1, 3). Это в первую очередь позволит проводить реконструкцию существующих угольных котлов с переводом их на сжигание древесных отходов. Также можно проводить замену топок со шнековой подачей в случаях изменений фракционного состава применяемого топлива.

В заключение следует отметить, что основными достоинствами разработанной конструкции котла на древесных отходах являются:

- надежная, проверенная технология сжигания, пригодная для всех видов древесных отходов;

- широкий диапазон фракционного состава древесных отходов, используемых в качестве топлива;

- возможность сжигания древесных отходов высокой влажности;

- использование теплообменников разных конструкций и производителей.