Подготовка котловой воды

Правильно рассчитанный, смонтированный и эксплуатируемый комплекс водоподготовки, дополненный химической программой коррекции котловой воды, является необходимым условием долговечной и экономной работы любого котлоагрегата.

Исходными данными для выбора оборудования предварительной водоочистки является:

максимальный часовой и суточный объем подпиточной воды (Qmax час; Q max сут);

режим подпитки (непрерывный/разовый);

химический анализ исходной воды и характеристика источника водоснабжения;

нормы качества подпиточной воды котлов (в зависимости от конструкции и рабочего давления);

Этап предварительной обработки воды, как правило, включает:

механическую фильтрацию;

удаление железа;

умягчение воды.

Значительно реже на данном этапе так же решают следующие проблемы:

снижение щелочности;

снижение солесодержания;

удаление углекислоты (декарбонизация).

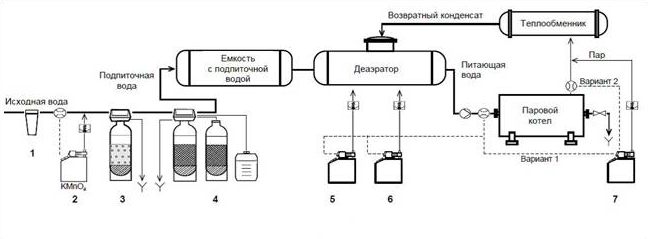

На рисунке приведена типовая технологическая схема водоподготовки для парового котла с деаэратором, включая дозирование химикатов для обработки и коррекции котловой воды.

Рисунок. Технологическая схема водоподготовки для парового котла с деаэратором

(на примере муниципального водоснабжения): 1 – механический фильтр; 2 – дозирующий комплекс (KMnO4);

3 – автоматическая установка удаления железа; 4 – автоматическая установка умягчения воды непрерывного действия; 5-7 – дозирующие комплексы (дозирование антинакипинов и реагентов ПАВ).

Удаление механических примесей

Для удаления осаждаемых частиц (песок, окислы железа, соли CaCO3 и другие тяжёлые частицы) и взвешенных частиц (мелкая глина, грязь и органические вещества) используются механические фильтры различных конструкций.

При незначительных механических загрязнениях (до 5,0 мг/л), можно устанавливать компактные фильтры картриджного типа (сменные или промывные), основные достоинства которых – малые габариты, высокие скорость и глубина фильтрации.

При содержании в воде взвешенных частиц более 15 мг/л, целесообразно осуществлять фильтрацию на напорных фильтрах с комбинированным слоем (песок + антрацит). Отфильтрованные частицы, по мере необходимости, удаляются из слоя противоточной промывкой.

В наиболее сложных ситуациях, при наличии коллоидных примесей, применяют коагуляцию и флокуляцию с последующим отстоем и фильтрацией на напорных фильтрах.

Удаление соединений железа

Ионная форма и количественное содержание железа обусловлены источником водоснабжения. Наибольшая концентрация железа – в подземных водах из артезианских скважин, где оно представлено в виде бикарбонатного закисного железа Fе(НСО3)2.

Как правило, используется один или комбинация из ниже перечисленных методов

удаления железа:

1) аэрация с последующим фильтрованием;

2) окисление с последующим фильтрованием;

3) ионообменный метод.

Метод обезжелезивания в каждом конкретном случае определяется, исходя из ионного баланса соединений железа, а также эксплуатационных и технологических возможностей/требований комплекса водоподготовки.

При выборе метода удаления железа необходимо предполагать и учитывать его влияние на качество подпиточной и котловой воды. Например, при использовании метода аэрации с последующим фильтрованием в обработанной воде в результате гидролиза Fе(НСО3)2 увеличивается содержание свободной углекислоты СО2 и уменьшается щёлочность. Также при использовании этого метода обезжелезивания для водоподготовки парового котла должен безупречно работать деаэратор, так как обработанная вода будет содержать некоторое количество избыточного кислорода.

Технология окисления железа с последующим фильтрованием предполагает в качестве окисления не кислород, а хлорсодержащие соединения, например, NaOCl (5-10% раствор) или перманганат калия (2-3% раствор КМnО4).

Окислительные фильтры представляют собой напорные фильтры с оксидирующей загрузкой (регенерация, например, раствором КМnО4) или не регенерируемые, в которых гидроокись железа Fе(ОН)3, отлагающаяся на зёрнах загрузки, удаляется обратной промывкой.

Последние несколько лет для удаления растворённого железа широко используются ионообменные установки, где ионы Fe+2 обмениваются на ионы Na. Этот метод привлекателен в первую очередь тем, что удаление ионов железа происходит одновременно с умягчением воды. Однако, процесс ионного обмена практически трудно использовать для глубокого обезжелезивания воды (менее 0,3 мг/л). Под воздействием растворённого в воде кислорода происходит окисление Fe+2 в Fe+3 с образованием труднорастворимого гидроксида Fе(ОН)3, который обволакивает зерна катионита и лишь частично удаляется при регенерации, что ведет к снижению обменной ёмкости смолы и её деградации. Поэтому использование ионообменных установок для удаления растворённого железа ограничивается, как правило, его исходной концентрацией до 2,0 мг/л и допустим для водоподготовки отдельных типов водогрейных котлов.

Исходя из собственного опыта, можно сказать, что наиболее стабильный и качественный результат дают окислительные фильтры с фильтрующей загрузкой с постоянной регенерацией, а при концентрациях железа более 10 мг/л – комбинация: оксидирующий агент (NaOCl) плюс фильтрующая установка.

Особый случай, когда используется речная или озёрная вода, в которой железо находится в сложных комплексах с органическими соединениями хелатного типа (например, с гуминовой и таниновой кислотами). Удаление такого «органического» железа представляет довольно сложную проблему в плане технологии. Иногда требуется несколько этапов обработки, чтобы добиться желаемого результата, например, окисление-коагуляция-отстой-фильтрация-ионный обмен.

Умягчение воды методом ионного обмена

Для умягчения воды применяются технологии с использованием катионитов и анионитов. Наиболее распространено Na-катионирование, при котором вода пропускается через натрий-форму катионита. В результате ионного обмена из обрабатываемой воды удаляются катиониты Са+2 и Mg+2 (они сорбируются катионитом, а затем удаляются при обратном ионном обмене в момент регенерации катионита 10-15% раствором NaCl). В процессе умягчения в воду поступают ионы Na+, а анионный состав воды при этом не изменяется.

Образующийся после Na катионирования карбонат натрия NaHCO3 распадается при высокой (выше 150 °С) температуре на едкий натр NaOH и двуокись углерода СО2, которые являются коррозионными агентами. Поэтому умягчение воды обязательно должно сопровождаться внутрикотловой обработкой воды при помощи добавления специальных химических реагентов.

Одноступенчатым Na-катионированием при использовании современных ионообменных смол можно получить воду с остаточной жёсткостью до 0,01-0,02 мг-экв/л.

При этом 1 л смолы может обработать не более 40 своих объёмов воды в час. Это принципиальный момент при подборе оборудования. Например, для обработки 1 м3 воды в час ионообмена установка должна быть загружена 25 л катионита (1000 л / 40 объёмов = 25 л).

Промышленные ионообменные умягчители должны обеспечить непрерывный процесс производства умягчённой воды. Для этих целей используются установки, работающие по принципу twin alternator, то есть одна колонна с катионитом находится в режиме «сервис» (умягчение), а вторая – в режиме «регенерации» или «ожидания». Как только ресурс «рабочей» колонны заканчивается (что определяется встроенным счётчиком обработанной воды), то моментально в работу включается вторая «отрегенерированная» колонна.

Основным преимуществом современного оборудования по умягчению воды на ионообменных смолах являются его компактность, высокий уровень автоматизации, более длительный эксплуатационный ресурс катионита (минимум 10 лет).

Заключение

Грамотно организованная первичная водоподготовка в комплексе с химической программой внутрикотловой обработки воды позволяет поддерживать оптимальный водно-химический режим работы котлов, минимизировать эксплуатационные затраты на профилактику и ремонт оборудования.