Системы автоматизации и диспетчеризации котельных

Системы управления автоматизированными котельными

Новые технологии и оборудование заполняют рынок генерирования тепловой и электрической энергии в настоящее время все быстрее. Например, практическое применение программируемых логических контроллеров (ПЛК) в качестве управляющего элемента работой автоматизированных котельных и использование систем беспроводной передачи и приема информации по технологии GPRS с комплексами АСУ ТП и АСКУЭ (автоматизация и диспетчеризация) - это качественно новый шаг в развитии систем управления котельными и их безопасности.

ПЛК представляет собой микропроцессорное устройство, предназначенное для сбора, преобразования, обработки, хранения информации и выработки команд управления, имеющий конечное количество входов и выходов, подключенных к ним датчиков, ключей, исполнительных механизмов к объекту управления, и предназначенный для работы в режимах реального времени.

Применение ПЛК выгодно и удобно как во вновь проектируемых блочно-модульных котельных (БМК), так и при реконструкции стационарных действующих, с учетом их работы без постоянно присутствующего персонала, поскольку выполняет все функции: управления, регулирования, защиты, диспетчеризации в режиме онлайн, передачи аварийных сигналов.

На техническом рынке ПЛК представлены широким рядом от различных производителей, в т.ч. и разработанных именно для нужд теплоснабжающих организаций.

В этом случае в основном используются датчики температуры и давления с унифицированным токовым сигналом 4-20 мА и реле протока с выходным сигналом типа «сухой контакт». Архитектура ПЛК позволяет дополнять добавочными модулями расширения уже существующий контроллер, что удобно в случае модернизации котельной. Кроме того, ПЛК имеет внутренний источник питания и интерфейс RS-485 или RS-232 (в зависимости от модификации).

При управлении работой котельной ПЛК выполняет следующие функции:

■опрашивает датчики давления, температуры, протока теплоносителя в котловом и сетевом контурах, датчики давления газа, датчик температуры наружного воздуха;

■выдает управляющие сигналы на включение (выключение) насосов сетевого и котлового контуров;

■управляет регулирующим клапаном изменения температуры теплоносителя по заданному закону регулирования;

■вводит и выводит резервные котлы и насосы в рабочий режим с учетом времени наработки (смена режима резерв-работа).

ПЛК позволяет производить передачу данных о параметрах работы котельной в режиме онлайн: температуре теплоносителя в сетевом и котловом контурах, давлении теплоносителя сетевого и котлового контура, давлении газа на входе, работе насосов в штатном режиме котлового и сетевого контуров, работе газогорелочных устройств (автоматических блочных горелок) в штатном режиме. Передача данных возможна как в проводном, так и в беспроводном вариантах с помощью GSM модема, в режиме передачи данных по технологии GPRS на удаленный пункт диспетчерской службы с помощью встроенных интерфейсов RS-485 (RS-232). В случае возникновения аварийной ситуации ПЛК в соответствии с заданным алгоритмом выполняет необходимые действия и немедленно выдает аварийный сигнал на пульт диспетчера. Имеется и возможность автоматического перезапуска котлов после устранения аварийных ситуаций.

Для отображения информации параметров работы котельной к ПЛК подключается панель оператора, которая позволяет наблюдать непосредственно в котельной параметры теплоносителя (давление, температура теплоносителя сетевых и котловых контуров, работа оборудования в текущем режиме: какие насосы и котлы работают в настоящее время). С помощью панели оператора также инженеры производят настройку параметров работы котельной: минимальные и максимальные уставки границ по температуре и давлению теплоносителя сетевого и котлового контуров, параметры ПИД регулятора температуры, управляющего работой регулирующего клапана. На рис. 1 представлен собранный готовый шкаф управления котельной.

Рис. 1. Шкаф управления котельной: вид с открытой дверцей, контроллер ПЛК посередине.

Новые ПЛК имеют следующие особенности:

1) позволяют в полном объеме управлять котлами, насосами и другим оборудованием в автоматическом режиме, получить мгновенный доступ к текущим параметрам теплоносителя и индикации работающего оборудования в одном месте доступа (с помощью панели оператора);

2) имеют меньшие габариты, небольшую энергоемкость, позволяют осуществить ввод любого алгоритма по управлению работой котельной, быстро изменить параметры уставок и граничных значений параметров, осуществляют мгновенную передачу данных о штатной работе оборудования и аварийных ситуациях на удаленный пульт (монитор) дежурного оператора;

3) программируются с помощью ноутбука. При необходимости расширения функций управления котельной ПЛК быстро оснащается дополнительными модулями расширения.

Для обучения инженерно-технического персонала и моделирования алгоритмов работы ПЛК на нашем предприятии был собран стенд, включающий в себя сам ПЛК, панель оператора и подключенные датчики, имитирующие работу датчиков котельной (рис. 2). Создавались как штатные ситуации, так и нештатные - для корректировки и оптимизации алгоритма работы программы. Стенд показал свою практичность, поскольку осваивать новую технику и создавать несколько алгоритмов работы оборудования лучше в удобном рабочем помещении, поскольку на котельной при пусконаладочных работах есть ограничения по времени, а иногда и спартанские условия для шеф-инженерного персонала.

Рис. 2. Рабочий стенд с ПЛК (внизу) и панелью оператора.

Как показала практика, применение ПЛК эффективно в котельных, работающих без постоянно присутствующего персонала, именно из-за широкой свободной возможности построения практически любого алгоритма управления оборудованием и удобной системы диспетчеризации с мгновенным оповещением об аварии, нештатной ситуации и наблюдением с удаленного монитора диспетчера в режиме онлайн работы (по сравнению со шкафами управления, сделанными по «опросному листу» и жестко привязанными к нему). Цена ПЛК лежит в пределах от 7,5 до 30 тыс. руб.

В настоящее время нашей организацией разработан проект управления паровой котельной с использованием таких ПЛК.

Организация системы управления и диспетчеризации котельных

Автоматика для котельной выбирается на основании проектного решения, а использование ПЛК позволяет решать многие технические задачи, не привязанные жестко к котельным установкам, и реализовывать самые нестандартные технические решения. К контроллеру подключаются стандартные унифицированные датчики, используемые в различных отраслях промышленности, таким образом, автоматика для БМК полностью комплектуется из стандартного оборудования.

Сотрудниками нашего предприятия осуществлялась организация системы АСУ ТП и диспетчеризация БМК с водогрейными котлами мощностью 4-6 МВт с блочными горелками на базе специализированного программного комплекса отечественного производителя.

Технически создание АСУ ТП и АСКУЭ требовало следующих мероприятий и оборудования.

1. Наличие устойчивой связи с контроллером котельной и, соответственно, наличие в котельной устройства для устойчивой передачи информации по технологии GPRS на удаленный пункт диспетчерской службы для визуального сопровождения работающего оборудования котельной, контроля параметров теплоносителя, газа, электроэнергии, организации обратной связи (возможности дистанционного управления оборудованием котельной).

Передача данных осуществляется через GSM комплект (модем, маршрутизатор, роутер), подключенный через интерфейс:

■от контроллера ПЛК для передачи данных о работе оборудования котельной: насосы, котлы, регулирующие клапаны и т.д. (АСУ ТП);

■от тепловычислителя, передающего параметры теплоносителя и данные об отпущенной тепловой энергии на источнике теплоты (АСКУЭ);

■от газового корректора, передающего данные о потребленном газе (параметры, расход, м3, приведенный и рабочий) (АСКУЭ);

■от трехфазного электрического счетчика электроэнергии, передающего данные о количестве потребленной электроэнергии (АСКУЭ).

■от блока охранно-пожарной сигнализации, передающего аварийные сигналы о пожаре или взломе котельной (АСУ ТП);

■от сигнализатора загазованности СО и СН (АСУ ТП).

В техническом задании на проектирование котельной обычно указывается способ передачи данных в системах диспетчеризации, и при проведении предпроектного обследования проверяется сигнал ССС (системы сотовой связи). Развитие коммуникационных технологий привело к созданию даже в отдаленных деревнях и поселках, достаточно устойчивого сигнала ССС для работ систем диспетчеризации, а современное отечественное оборудование позволило по одному каналу GPRS организовать работу и передавать информацию от двух независимых друг от друга программных комплексов АСУ ТП и АСКУЭ.

При отсутствии сотовой связи обычно используют промышленный радиомодем в диспетчеризации для контроля работы автоматизированной котельной с выделенными частотами.

2. Организация удаленного рабочего места диспетчера осуществляется на базе ПК посредством установки на ПК диспетчера специализированных программ для АСУ ТП и АСКУЭ.

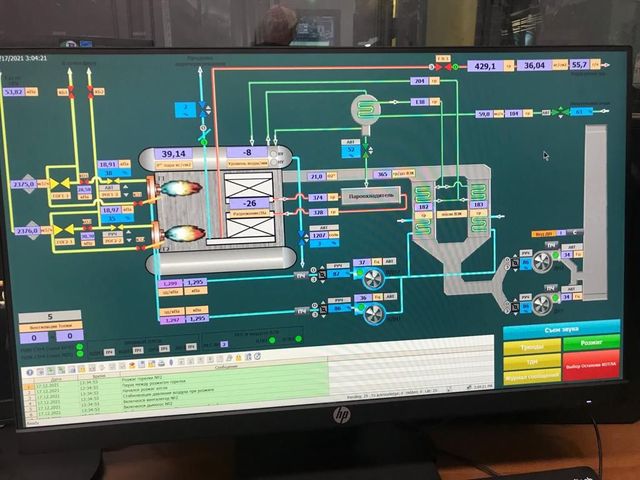

Система АСУ ТП работает следующим образом: диспетчер имеет на своем экране картинку (мнемосхему) котельной: основное и вспомогательное оборудование, трубопроводы, арматура. Также выводятся параметры теплоносителя (давление, температура, расход) (рис. 3). При штатной работе АБМК на работающем оборудовании (котел, насос, клапан) загорается виртуальный индикатор работы. При возникновении аварийной ситуации изменяется цвет виртуальной кнопки с черного на красный «авария» с указанием места аварии: авария котла № 1, авария сетевого насоса № 2, пожар и т.д.; дополнительно высылается SMS на несколько номеров оперативного дежурного инженерного персонала (главный инженер, оперативный диспетчер, дежурный инженер). Расположение на одном экране такого количества доступной информации делает работу диспетчера достаточно комфортной.

Рис. 3. Мнемосхема с рабочего компьютера диспетчера.

В принципе, мнемосхема делается на основании пожеланий заказчика и технического задания, поэтому внешний вид, цветовое отображение оборудования и параметров может быть различным.

Система АСКУЭ на базе ОРС сервера функционирует так: на ПК диспетчера передаются данные от приборов учета потребленных и отпущенных энергоносителей, которые формируются в отдельные таблицы, как в режиме текущего времени, так и в формате суточных и ежемесячных архивов, но таблицы могут быть преобразованы и в графики. Это достаточно удобно для анализа работы котельной по потреблению энергоносителей и генерированию тепловой энергии.

В целом описанная система диспетчеризации на базе программ АСУ ТП и АСКУЭ позволяет спокойно, непрерывно контролировать процесс генерирования тепловой энергии и принимать необходимые оперативные меры по устранению нештатных ситуаций с помощью выездной дежурной бригады при внезапном и длительном отсутствии связи с диспетчерской.

Передача данных по технологии GPRS подразумевает непрерывную передачу данных на пункт диспетчера, тем более с использованием мнемосхем, поэтому внезапное и длительное отсутствии связи с диспетчерской уже само по себе является аварийной ситуацией, поэтому проектом предусмотрен источник бесперебойного питания в шкафу автоматики для аварийного питания ПЛК и модема с целью посылки аварийного сигнала.

Данные решения абсолютно применимы и для стационарных водогрейных котельных, разница только в количестве входных и выходных сигналов (подключенных датчиков и управляемых механизмов). А вот паровые котлы старых модификаций (типа ДКВр или Е) не предназначены для работы в полностью автоматическом режиме без постоянно присутствующего персонала, хотя современные импортные котлы работают в автоматическом режиме: другая конструкция, другие горелки.

Положительной стороной полной автоматизации котельной является сокращение персонала, в постоянном присутствии которого в котельной нет необходимости, а выездная бригада осуществляет обслуживание сразу нескольких объектов. Диспетчер также может контролировать работу сразу нескольких котельных.

Создание системы АСКУЭ в финансовом плане беззатратно, поскольку практически все приборы учета, выпускаемые в РФ на данный момент, поддерживают открытый протокол ОРС сервера, а программное обеспечение размещено на сайтах изготовителей в открытом доступе.

В настоящее время ряд автоматизированных котельных уже работают со шкафами управления на базе ПЛК отечественного производства.

Однако есть некоторые требования к проектно-монтажной и обслуживающей организациям: высокий уровень профессиональной подготовки проектировщиков и программистов и достаточный опыт работы в практическом создании систем АСУ ТП и АСКУЭ на котельных, поскольку только правильно написанная программа с алгоритмом работы и правильными уставками границ параметров (которые корректируются при пусконаладочных работах) позволяет работать котельным в штатных безаварийных режимах значительно долго. Так же необходимым условием является техническая возможность местного оператора связи предоставить устойчивую, бесперебойную связь с предоставлением фиксированного IP адреса, хотя это уже, как указывалось выше, не является на сегодня проблемой.

Эта статья была опубликована в журнале «Новости теплоснабжения»

№8 (192) 2016 г., http://www.rosteplo.ru/nt/192