Сжигание твердого топлива в циклонно-слоевой топке

В циклонно-слоевых топках (рис. 1) совмещается слоевое сжигание твердых видов биотоплива с вихревым дожиганием вынесенных мелких фракций и газообразных горючих продуктов в надслоевом пространстве [1]. Основными преимуществами этих топок по сравнению с традиционными прямоточными слоевыми топками является возможность более качественного вихревого смешения летучих и продуктов неполного горения с дутьевым воздухом, а также сравнительно небольшой объем топочной камеры.

Это позволяет организовать процесс сжигания твердых видов биотоплива с более высокими тепловыми напряжениями топочного объема при низком, нехарактерном для слоевых топок, коэффициенте избытка воздуха (α=1,15-1,25) и одновременно небольшом химическом недожоге (q3).

В общем случае, твердое топливо в топочной камере может сжигаться как в неподвижном, так и в кипящем слое. Как правило, циклонно-слоевые топки имеют вертикальную компоновку, однако встречается ряд конструктивных решений, отличающихся от этой схемы.

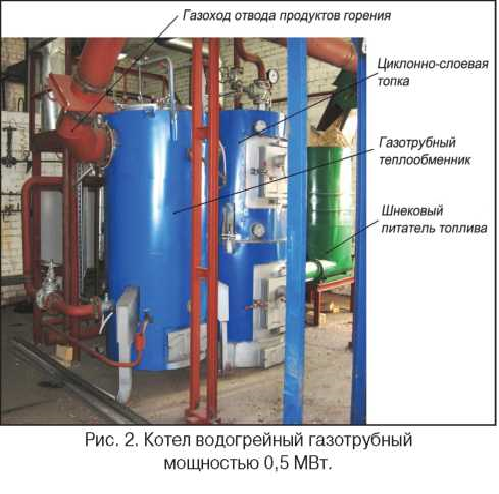

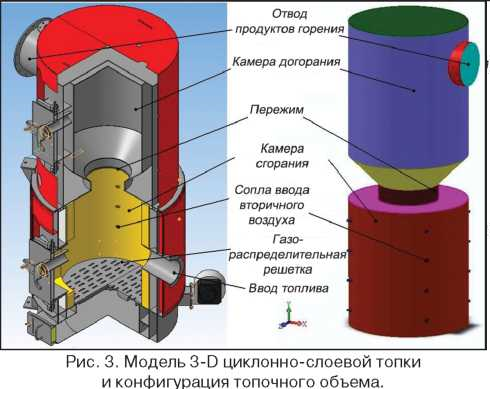

Обзор существующих конструкций показывает, что единичная мощность циклонно-слоевых топок находится в диапазоне примерно 0,110 МВт и применяются они в составе как бытового котельного оборудования, так и оборудования средней мощности [2, 3]. Например водогрейный котел малой мощности - 0,5 МВт с циклонно-слоевой топкой (рис. 2), который предназначен для выработки тепловой энергии при сжигании мелкофракционных твердых видов биотоплива (опилки, щепа, стружка, растительные отходы, фрезерный торф). Котел оснащен газотрубным вертикальным двухходовым теплообменником. Рабочее давление теплоносителя - 0,6 МПа, температурный график - 115/70 ОС. Топка котла - двухкамерная, включающая камеру сгорания с внутренним диаметром D=700 мм, высотой H1=935 мм и камеру догорания такого же диаметра высотой H2=980 мм. Камеры разделены пережимом диаметром d=350 мм. Первичный воздух (донное дутье) подводится под неподвижную газораспределительную решетку (колосник) с живым сечением 11%. Вторичный воздух вводится в камеру сгорания тангенциально через 16 сопел с внутренним диаметром dn=15 мм, расположенных в 4 ряда, равномерно по поверхности стенки этой камеры (рис. 2).

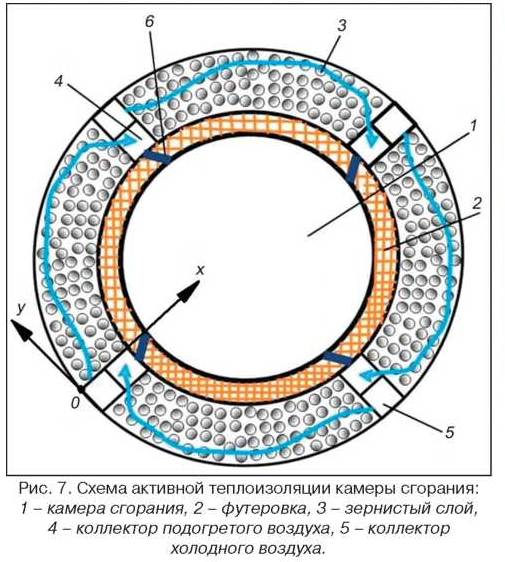

Для повышения температуры топочного пространства цилиндрическая стенка камеры сгорания выполнена футерованной. Конструкция теплоизоляции этой камеры включает зернистый продуваемый слой - активную теплоизоляцию [4]. Толщина зернистой засыпки δ=85 мм. В качестве зернистого материала применен аглопорит. Для продувки используется вторичный воздух, который после фильтрации в зернистом слое подводится к соплам вторичного дутья.

Ввод топлива организован с помощью шнекового питателя сверху на колосниковую решетку, реализуя схему сжигания со встречным движением топлива и продуктов горения (рис. 3).

В котле сжигаются древесные виды топлива - опилки, стружки, щепа в широком диапазоне рабочей влажности Wp=7-55% (Qрн=1685-4110 ккал/кг, зольность Ас=1-3%), фракционным составом примерно от

Для всех видов топлива в диапазоне этих режимных параметров получен устойчивый процесс горения. Тепловое напряжение для топки в целом при номинальной мощности составляло примерно qV=930 кВт/м3 и для камеры сгорания - qV1=2330 кВт/м3, тепловое напряжение зеркала горения - qR=1460 кВт/м2. Температура отходящих газов за топкой составляла 790-915 ОС.

Более низкие значения температуры соответствовали влажным видам топлива.

Были выполнены измерения концентрации кислорода (О2), монооксидов углерода (CO) и азота (NO) в отходящих газах. Измерения выполнялись как для древесных видов топлива различного фракционного состава и влажности, так и для льнокостры. Изменялись и режимные параметры, такие как мощность и доля донного дутья.

В качественном отношении зависимости концентраций CCО(α) и CNO(α) аналогичны полученным ранее на экспериментальной установке - воздухоподогревателе, также оснащенном двухкамерной циклонно-слоевой топкой с похожей конфигурацией [1]. Наблюдается некоторое снижение содержания CO при увеличении доли тангенциально вдуваемого воздуха. При работе котла на мощности примерно 70-100% от номинальной, наблюдается сравнительно низкая концентрация CO и невысокие значения коэффициента избытка воздуха (до 500 мг/нм3 при α=1,25). При мощности 50-60% от номинала содержание CO и избыток воздуха увеличиваются.

При сжигании льнокостры зафиксировано увеличение концентрации СО. Испытания котла на льнокостре проводились при доле донного дутья примерно φ=0,35, а также без донного дутья. Было установлено, что наиболее низкие значения CO наблюдаются при отсутствии донного дутья. Однако, даже в этом случае, содержание CO примерно в 1,7-2,5 раза выше по сравнению с древесным топливом. Вероятной причиной этого является выгорание большей доли частиц льнокостры в надслоевом пространстве, в то время, как частицы древесного топлива в основном выгорают в слое. Соответственно, время нахождения продуктов неполного горения в объеме топки меньше при сжигании льнокостры.

Несмотря на то что температура за топкой при сжигании льнокостры примерно соответствует температуре при работе на сухом древесном топливе, концентрация NO приблизительно в 2-2,5 раза выше, чем для древесины (до 200 мг/нм3 при α=1,25). Это связано, вероятно, с более высоким содержанием топливного азота в льнокостре.

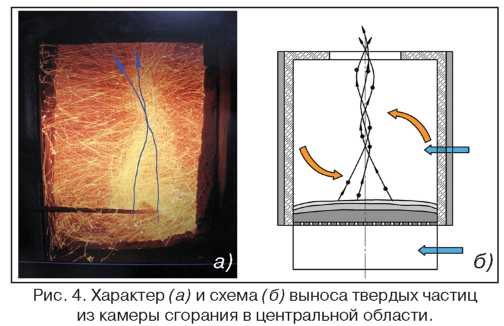

Традиционно при представлении циклонных топок заявлялось об их положительном сепарационном эффекте, т.е. способности удерживать твердые частицы топлива в камере до полного выгорания. Однако, как показывают эксперименты на данном опытном образце котла, при сжигании твердого биотоплива ситуация с уносом не так идеальна. Факторы здесь следующие. Первое - это то, что в циклонной камере формируется очень неравномерный профиль продольной, радиальной и тангенциальной скоростей. В приосевой области продольная скорость имеет высокие значения, что приводит к выносу твердых частиц со слоя в центральной части камеры сгорания. Частицы при этом движутся вертикально вверх, в направлении пережима, практически не вовлекаясь в вихревое движение, поскольку тангенциальная скорость в приосевой зоне близка к нулю (рис. 4). Наличие так называемых торцевых перетечек [5-7] способствует перемещению частиц топлива с периферии камеры и верхней торцевой стенки в центральную часть и последующему выносу этих частиц. Вторым фактором является высокая парусность и низкая плотность коксовых частиц твердых видов биотоплива.

Исследование уноса показывает, что он состоит из частично выгоревшего топлива и золы. Свежее топливо в уносе отсутствует. Примерно 30% от массы частиц, удаляемых из топки, составляет унос, остальная часть - это зола, которая скапливается на колоснике и провал. Тем не менее, потери тепла от мехнедожога топлива оцениваются на уровне q4=0,7-1,5%, как для древесных видов топлива, так и для льнокостры, что является небольшой величиной. Из них потери с уносом из топки около 80-95% и соответственно 5-20% от провала в подколосниковое пространство. КПД котла, в зависимости от влажности топлива, оценивается на уровне 87-90%.

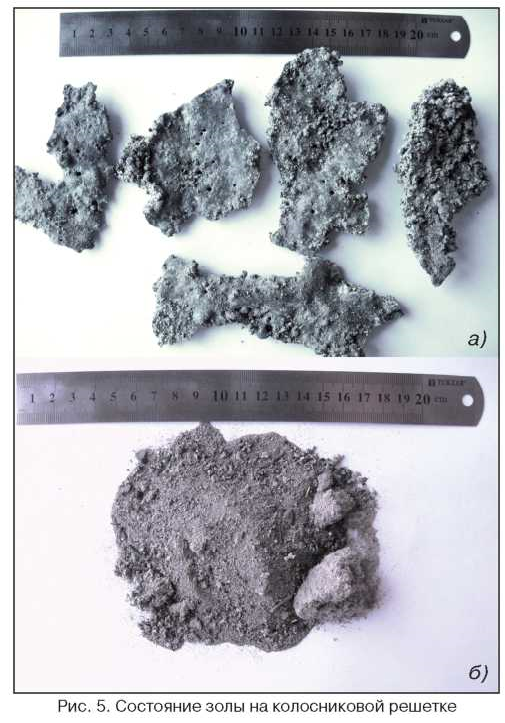

При сжигании древесных видов топлива спеки (агломераты) на колоснике, как правило, не образовывались. Зола была мелкофракционная и имела вид порошка. Однако в определенных условиях, когда доля донного дутья составляла более 50% и древесное топливо было забалластировано минеральными включениями (в нашем случае песком, попавшим при подборе и перегрузке топлива), спеки образовывались.

Особенностью топлива из растительных отходов, в том числе льнокостры, является наличие легкоплавкой золы. Температура начала деформации золы льнокостры - 735-820 ОС, жидко-плавкого состояния 1175-1330 ОС. При доле донного дутья φ=0,35 на газораспределительной решетке образовывались прочные спеки золы (рис. 5а), которые покрывали практически весь колосник. В нижней части камеры на цилиндрической стенке имелись непрочные, рыхлые отложения золы на высоте примерно до

Во втором случае, т.е. при отсутствии донного дутья (φ=0), картина состояния золы заметно изменилась. На колоснике находилась зола в основном в сыпучем состоянии, агломераты практически отсутствовали, были непрочными и небольших размеров (рис. 5б). На цилиндрической стенке, в нижней ее части, также имелись непрочные отложения золы. Выше, и на охлаждаемых теплоносителем (водой) стенках камеры сгорания, и в камере догорания отложения золы отсутствуют (рис. 6).

В составе ограждения камеры сгорания была применена активная теплоизоляция. Изнутри камера выложена шамотным кирпичом, затем расположен кольцевой слой продуваемого зернистого материала с системой воздухораспределения, включающей четыре вертикальных коллектора (рис. 7). Размеры частиц аглопорита зернистой засыпки составляли 15-

Испытания котла при различных соотношениях донного и тангенциального дутья подтвердили эффективность этой схемы тепловой изоляции. Температура обшивки не превышала 30 ОС. Более высокие значения температуры наблюдались в локальной области вокруг смотрового люка на расстоянии менее

Как показывают расчеты, величина подогрева составляет примерно 80-120 ОС [4].

В заключение следует отметить, что циклонно-слоевые топки считаются одним из перспективных типов топочных устройств, которые в последнее время начинают применяться для эффективного сжигания твердых видов топлива биологического происхождения. Данные топки обладают высокой устойчивостью процесса горения, низкими значениями коэффициента избытка воздуха и выбросами загрязняющих веществ, невысокой чувствительностью к фракционному составу топлива. На основании проводимых исследований в настоящее время выполняется разработка серии котлов различной мощности, оборудованных циклонно-слоевыми топками с кипящим слоем.

Выводы

1. Разработан опытный образец водогрейного котла малой мощности с циклонно-слоевой топкой, обеспечивающей устойчивое горение твердых видов биотоплива различного фракционного состава в диапазоне влажности до 55% (0р=1685-4110 ккал/кг).

2. Установлено, что при мощности котла примерно 70-100% от номинальной, соответствие нормативным значениям концентрации CO [8] выполняется при избытке воздуха α=1,15- 1,25. При меньшей мощности, примерно 5060% от номинала, нормативные значения концентрации монооксида углерода (CO) реализуются при избытке α=1,27 и выше.

3. Режим сжигания льнокостры целесообразно устанавливать без донного дутья. В этом случае содержание CO минимальное, практически отсутствуют агломераты на колоснике. Концентрация монооксида азота (NO) в отходящих газах при сжигании льнокостры в 2-2,5 раза выше, чем при сжигании древесины.

Эта статья была опубликована в журнале «Новости теплоснабжения» |