Предотвращение коррозии трубчатых воздухоподогревателей паровых котлов

Применяемые методы

При сжигании сернистых видов топлива существенной проблемой является низкотемпературная сернистая коррозия трубчатого воздухоподогревателя (ТВП). Она обусловлена конденсацией паров серной кислоты на стальных поверхностях нагрева с их последующим разрушением. Известны как конструкционные, так и технологические методы борьбы с этим явлением.

К первым относятся попытки изготовления поверхностей нагрева из кислотостойких материалов (керамические и даже стеклянные трубы воздухоподогревателей). Однако, они оказались дороги, и не нашли широкого применения.

К технологическим методам относятся:

■ввод реагентов в поток дымовых газов для связывания SO3;

■снижение концентрации SO3 в дымовых газах за счет организации сжигания с низкими избытками воздуха и уменьшения степени перехода SO2 в SO3;

■повышение температуры стенки воздухоподогревателя за счет повышения температуры дымовых газов или предварительного подогрева воздуха на входе в воздухоподогреватель.

Технологические методы имеют разную эффективность и разный уровень капитальных и эксплуатационных затрат. Выбор метода в каждом конкретном случае определяется условиями производства.

Наиболее понятным и достаточно широко применяемым является направление, которое основано на обеспечении температуры металла труб наиболее опасных участков несколько выше температуры точки росы дымовых газов. Базовые работы на этом направлении выполнялись специалистами Подольского машиностроительного завода им. Орджоникидзе (ЗиО). Предлагалось повышать температуру подогрева воздуха на входе в холодный куб ТВП как за счет установки паровых калориферов, так и за счет рециркуляции части горячего воздуха на вход ТВП. Повышение температуры подогретого воздуха на входе в ТВП вызывает рост температуры уходящих газов и соответствующее снижение КПД котла. Нивелирует этот негативный факт специальное перераспределение воздуха по кубам ТВП, которое называют каскадным распределением воздуха или частичным шунтированием отдельных кубов ТВП. При каскадном распределении в холодный куб ТВП подается не весь подогретый воздух, а только его часть, а в более горячие кубы подается менее подогретый или холодный воздух. Уменьшение теплосъема в холодном кубе за счет уменьшения расхода воздуха через него компенсируется увеличением теплосъема в горячих кубах за счет увеличения температурного напора в них. В итоге подогрев части воздуха на входе в холодный куб позволяет повысить температуру стенки труб в холодном кубе ТВП и снизить риск возникновения низкотемпературной сернистой коррозии, но не приводит к росту температуры уходящих газов за котлом.

Подогрев воздуха на входе в ТВП за счет рециркуляции части горячего воздуха вызывает меньшее увеличение температуры уходящих газов в сравнении с подогревом в паровом калорифере, поскольку при этом происходит увеличение общего расхода воздуха через ТВП, увеличение коэффициента теплоотдачи с воздушной стороны и соответствующее увеличение коэффициента теплопередачи.

Реконструкция котлов

Изложенные принципы подхода к регулированию температуры стенки труб ТВП были внедрены с определенными модификациями на паровых котлах БКЗ-75-39, которые были реконструированы под сжигание газообразных побочных продуктов сланцепереработки - низкокалорийного генераторного газа с низшей теплотой сгорания Qрн=3,35-3,77 МДж/м3 и высококалорийного полукоксового газа с низшей теплотой сгорания Qрн=37,70-54,50 МДж/м3. Следует заметить, что для сжигания в котле генераторного (низкокалорийного) газа подогрев воздуха необходим по условию обеспечения надежного воспламенения и горения этого типа газа. При сжигании полукоксового (высококалорийного) газа подогрев воздуха не обязателен. При реконструкции котлов БКЗ-75-39 под сжигание газов сланцепереработки ТВП был сохранен в конструкции, поскольку в котлах одновременно могут сжигаться оба типа газа, каждый в своих горелках.

Оба газа содержат значительное количество сероводорода (H2S), при сгорании которого в продуктах сгорания обеспечивается концентрация SO2 до 6000-7000 мг/нм3. Температура точки росы дымовых газов определялась прямыми замерами специальным прибором. Для обоих газов она оказалась в диапазоне 130-140 ОС. Содержание кислорода в дымовых газах при работе котлов на обычных режимах составляло 36%. Пересчет степени конверсии SO2 в SO3 по известным методикам составил 0,3-1,7%, что несколько меньше обычно принимаемых величин (1,0-5,0%). Тем не менее, экспериментальные замеры температуры точки росы были положены в основу разработки мероприятий по предотвращению низкотемпературной сернокислотной коррозии ТВП на всех котлах, сжигающих оба вида газа, как по отдельности, так и в смеси.

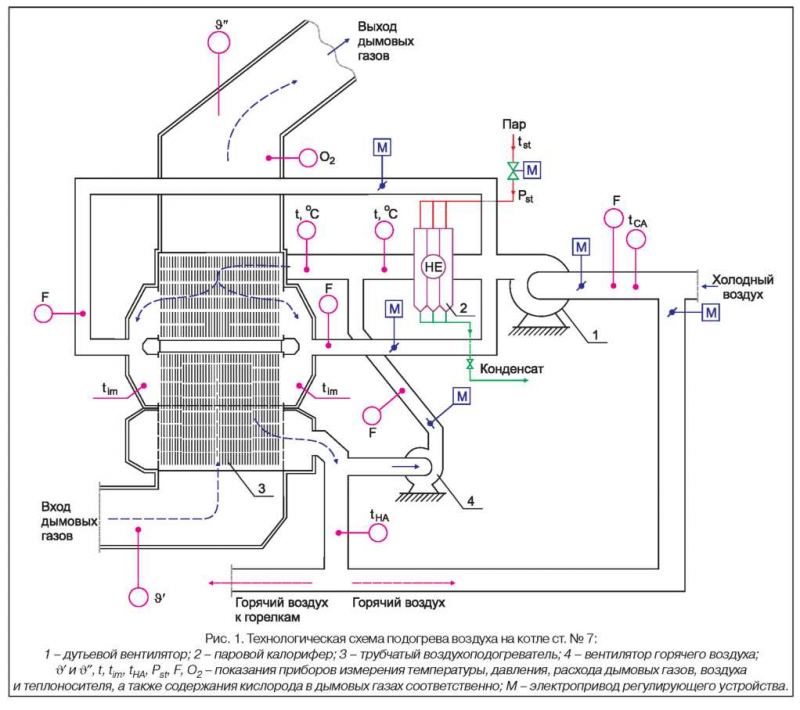

Конструктивно реализация технологии показана на рис. 1. Реализована схема без дополнительного вентилятора рециркуляции горячего воздуха, только с паровым калорифером и перепуском части воздуха в горячие кубы ТВП, .

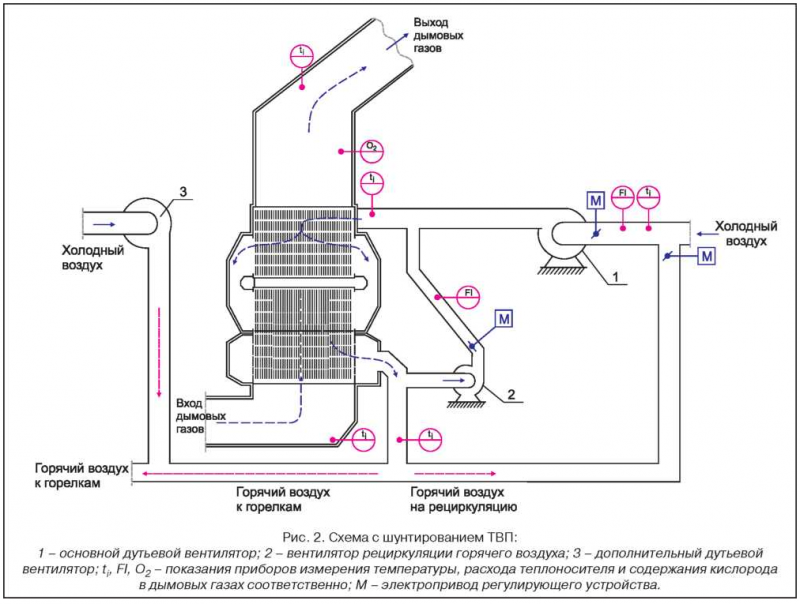

Возможна схема с шунтированием ТВП - схема сжигания полукоксового газа, при которой через ТВП пропускается только половина количества воздуха, необходимого для сжигания газа, остальная половина воздуха на котел подается без подогрева отдельным (дополнительным) дутьевым вентилятором (рис. 2). Эта схема позволяет отказаться от парового калорифера и подогреть воздух на входе в ТВП только за счет рециркуляции до 100-110 ОС. Необходимая температура стенки труб ТВП обеспечивается за счет пониженного коэффициента теплоотдачи по воздушной стороне в холодном кубе.

Перспективная схема

Дальнейшее усовершенствование схемы подогрева воздуха на котлах, сжигающих два вида топлива с существенно разной теплотой сгорания (как, например, генераторный и полукоксовый газ), может быть связано с использованием экономайзерного подогрева воздуха перед ТВП (т.е. подогрев воздуха водой из экономайзера в дополнительном теплообменнике. - Прим. ред.) в комбинации с калориферным. Следует отметить, что при переводе сланцевых котлов на сжигание газов требуется значительно увеличить поверхность экономайзера. Это, в первую очередь, необходимо для режимов сжигания низкокалорийного генераторного газа, при сжигании которого температура продуктов сгорания ниже, и большая часть теплообмена переносится на хвостовые поверхности. Паросодержание среды на выходе экономайзера при этом повышается, иногда даже выше величины, рекомендуемой в нормах теплового расчета котлов [1]. Однако, теплосъем в экономайзере в целом увеличивается - в результате того, что снижение температуры (и температурного напора) компенсируется за счет повышения коэффициента теплоотдачи по газовой стороне из-за большего объема продуктов сгорания низкокалорийного газа и, соответственно, большей скорости газов в газоходах. В этом случае часть теплосъема экономайзера имеет смысл перенести в водяной калорифер подогрева воздуха перед ТВП, заместив тем самым теплоту парового калорифера.

При сжигании высококалорийного газа теплообмен будет более интенсивно проходить в топке и пароперегревателе, температура дымовых газов в экономайзере и температура уходящих газов будет достаточно низкой (по сравнению со сжиганием генераторного газа при прочих одинаковых условиях). В этом случае целесообразно в большей степени нагружать паровой калорифер для повышения температуры воздуха на входе в ТВП.

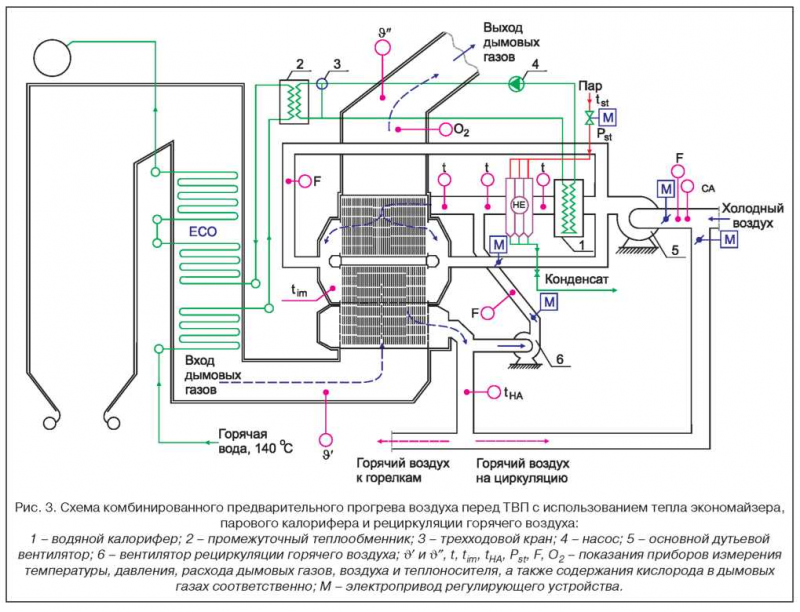

На рис. 3 представлена схема комбинированного подогрева воздуха перед ТВП с использованием тепла экономайзера, парового калорифера и рециркуляции горячего воздуха. В отличие от уже реализованных схем, между дутьевым вентилятором и паровым калорифером предлагается установить водяной калорифер 1, тепловая энергия в который подается из экономайзера. Нагрев воды в контуре водяного калорифера происходит в промежуточном теплообменнике 2, включенном в пароводяной тракт котла в рассечку между ступенями экономайзера. Давление в контуре водяного калорифера может быть существенно меньше, чем давление в контуре котла.

Регулирование температуры подогрева воздуха осуществляется изменением количества тепла, отбираемого от экономайзера в промежуточном теплообменнике 2 за счет перепуска части воды через трехходовой кран 3 мимо теплообменника 2.

Заключение

Положительный опыт реконструкции паровых котлов показал возможность организовать нагрев воздуха таким образом, чтобы практически исключить воздействие низкотемпературной коррозии при сохранении экономичности (температуры уходящих газов) котлов. Тем не менее, при создании новых котлов для сжигания сернистых газов следует рассматривать также возможность отказа от подогрева воздуха в ТВП. Как отмечалось выше, подогрев воздуха необходим только при сжигании низкокалорийного генераторного газа. При сжигании полу- коксового газа, а также смеси полукоксового и генераторного газов, подогрев воздуха даже нежелателен, поскольку может способствовать повышенному образованию NOX. В качестве «хвостовых» поверхностей нагрева таких котлов достаточно применять экономайзерные поверхности при условии обеспечения температуры воды в них выше температуры точки росы дымовых газов.

Литература

1.Тепловой расчет котлов (Нормативный метод). Изд. 3-е, перераб. и доп. СПб.: НПО ЦКТИ, 1998. 256 с.

| Эта статья была опубликована в журнале «Новости теплоснабжения» |